Írta: Bóna Péter

2017. május 8. 13:51:42 CEST

Eljött a negyedik ipari forradalom, ami minden előnyével együtt elképesztő kihívások elé állítja azokat az embereket, akik beindítják a vállalaton belüli ipar 4.0 programot, és elkezdik ennek szellemében bevezetni az ipari informatikai rendszereket. Igen, az ipar 4.0 alapvetően nem IT projekt, sikere elsősorban az embereken múlik. Az alábbiakban összeszedtem, hogy tapasztalataim szerint mi az a 10 legnagyobb kihívás, amelyekkel szembe kell nézni egy informatikai vagy műszaki vezetőnek, egy dedikált projektmenedzsernek vagy egy "nevén nevezett" IoT leader pozícióban dolgozó munkatársnak.

Az ipar 4.0 nem csak a gyár automatizálási és informatikai rendszereit alakítja át teljesen, de a vezetőktől az operátorokig a munkaköröket is. Az alábbiakban olyan változásokra és kihívásokra szeretnék rávilágítani, amelyekkel kifejezetten az ipar 4.0 vagy ipari IoT rendszereket bevezetők szembesülnek, és amikről szerintem sajnos ritkán esik szó.

Ha egy vállalat már eddig is a lean és a kaizen (folyamatos fejlesztés) szellemében élte mindennapjait, akkor ez nem újdonság. Ugyanakkor az informatikai munkatársaknak nagyon komoly automatizálási és terepi tudást kell felszedniük, meg kell érteniük a termelési folyamatokat, a PLC-k, a SCADA és a MES rendszerek működését, együtt kell dolgozniuk az automatizálási munkatársakkal és beszállítókkal, hogy adatokat tudjanak kinyerni a gépekből. Ez tulajdonképpen az informatika (IT) és az automatizálás (OT = Operation Technology) közötti konvergencia, melynek fényében meg kell ismerni az informatikai eszközök ipari verzióinak előnyeit, meg kell érteni, hogy miért szükséges és - ami talán a legfontosabb - miért éri meg egy ipari kivitelű hálózati eszköz, vagy ipari PC az irodai kivitelű eszközök helyett. Ezek a készülékek nem csak a környezeti ártalmakat tekintve különböznek vállalati megfelelőjüktől, de pl. egy ipari Ethernet switchet egészen máshogy kell konfigurálni, mint egy irodai eszközt, és elérhetőek olyan átfogó hálózati menedzsment eszközök, amelyek nagy mértékben leegyszerűsítik a konfigurációt, a hálózat felügyeletét, a karbantartást és a hibakeresést is. Ez mind teljesen más lesz, mint a vállalati hálózat, de mindkettőt üzemeltetni kell. Nem utolsó sorban le kell választani a két hálózatot egymástól, hogy megvédjük a kritikus eszközeinket, mindezt úgy, hogy az irodában dolgozók biztonságosan hozzáférjenek a valós idejű termelési információkhoz.

Az automatizálási, karbantartó és gépészmérnököknek is meg kell ismerniük az informatikai rendszereket. Igen, bekerülnek a vezetékes ipari Ethernet switchek, vagy a vezeték nélküli WLAN Access Pointok a termelésbe is, amelyekre rábízzuk a termelési adatainkat. Az automatizálási mérnökök eddig keveset konfiguráltak switcheket, de szerencsére ma már elérhetőek olyan megoldások, amelyekkel ez könnyedén megvalósítható. Ugyanakkor figyelnünk kell az eszközök megbízhatóságára és a rendszer biztonságára is, és itt át is térhetünk a következő pontokra.

Az ipar 4.0 egyik legnagyobb kihívása a rendszerek védelme. Az IT biztonsági tanácsadók virágkorát éljük, és ez nem véletlen. Amit hálózatba kötünk, annak védelméről gondoskodnunk kell, melyre szintén ipari kivitelű tűzfalakat érdemes használni. Ezek egyrészt bírják a zord környezeti viszonyokat, másrészt képesek olyan ipari protokollok tartalmainak szűrésére, mint pl. a Modbus/TCP, Ethernet/IP vagy Profinet. Ezen túlmenően biztosítani kell a biztonságos távoli hozzáférést is, amelyre még mindig a legelfogadottabb módszer a VPN. Az automatizálási hálózatok védelmét ma már az IEC 62443 szabványnak való megfelelőséggel lehet maximalizálni, így jól meghatározott és körülhatárolt irányelvek alapján lehet a hálózatokat megvédeni és ezáltal csökkenteni a kockázatokat. De ez még önmagában kevés: a legtöbb kárt sajnos még mindig - akarva, akaratlanul - az emberek okozhatják, így a munkavállalók IT biztonsági folyamatos képzése elengedhetetlen.

Az informatikai szakemberek számára szokatlan, de ezeket a rendszereket nem 2-3 évre tervezik, hanem inkább 10-15-re, ezért a TCO-t (Total Cost of Ownership - teljes életút költség) is erre az időszakra kell tervezni. Autóiparban megszokott a kb. 7 éves időtartam: amennyiben projektre szerződik egy gyár, annak általában eddig tart a kifutása. Ugyanakkor az ipari automatizálásban megszokhattuk, hogy minimum 10-15 évre tervezzük a rendszer működését, ami a gépek, PLC-k és egyéb automatizálási eszközök szempontjából nem is jelent problémát, de a PC-k és a hálózati eszközök szempontjából már érthető az IT aggodalma. Hiszen amellett, hogy az ipari kivitelű eszközök élettartama bírja a hosszú évek viszontagságait, ha frissítéseket akarunk rá telepíteni, és a legújabb szoftververziókat akarjuk használni, akkor néhány év után korlátokba ütközhetünk. Az informatika a biztonság érdekében is folyamatosan szeretné telepíteni a frissítéseket, és a TCO-t is úgy kalkulálja, hogy 3-5 évente cseréli a készülékeket, míg az automatizálás azt az elvet vallja, hogy ha letelepítettünk egy rendszert, és az megfelelően működik, akkor inkább ne is nyúljunk hozzá. Ez különösen igaz a gyógyszergyárakra, ahol a módosítások után újra kell validálni a rendszert, ami komoly papírmunkával, leállással és költséggel is jár.

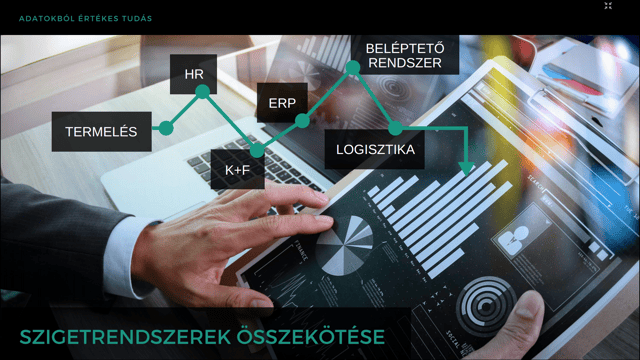

Általában elmondható, hogy a gyárak már jelenleg is számos rendszerrel rendelkeznek: van SCADA, MES, ERP, logisztikai rendszer, tervező rendszer, beléptető rendszer, HR nyilvántartás, stb., ahol számos adat már elérhető, és mégsem tudjuk kihasználni az előnyeiket. Hiszen nem látjuk az összefüggéseket, mert nincs átjárhatóság a különböző rendszerek között. A nagy kihívás és egyben az ipar 4.0-ban rejlő egyik legnagyobb lehetőség, hogy ezt a sok rendszert egy platformra lehet helyezni.

Ha már a technológiával felvértezve szeretnénk belevágni az ipari IoT rendszerek kiépítésébe, akkor erre erőforrást kell allokálnunk. Az informatikai, az automatizálási/műszaki valamint az üzemi csapatnak szorosan együtt kell működnie, de minden területet érint a minőségbiztosítástól kezdve a karbantartáson, logisztikán, stb. át egészen a HR-ig. Az ipar 4.0 egy mindent átfogó rendszer, ezért is hangsúlyozzuk rendszeresen, hogy ez nem egy IT projekt. De ki fogja bevezetni és az ennyi különböző osztályon dolgozó kollégát összefogni? Jobb esetben lesz erre dedikált kolléga, akinek nincs is más feladata. Ennél azonban kellemetlenebb, ha valaki az egyéb munkái mellett megkapja e nemes feladatot, és gyorsan rájövünk, hogy a nap 24 órája kevés arra a munkára, amit szeretnénk elvégezni. Egyre gyakrabban tapasztalom, hogy gyártó vállalatoknál dolgozó partnereink akár a munka ünnepét is munkával töltik, és ajánlatkérésekkel, specifikációkkal halmoznak el minket, amelyet természetesen örömmel és megtiszteltetésnek veszünk, de ilyenkor gyakran gondolok arra, hogy ha sikeres projektet szeretnénk, akkor ahhoz szükség van olyan partnerekre, ahol a munkatársakat nem facsarják ki teljesen, és kiegyensúlyozottan tudnak értéket teremteni.

Amellett, hogy szükség van legalább egy dedikált erőforrásra, aki összefogja az egész programot, a bevezetés időszakában ez mindenkinek többletmunkát jelent, hiszen rengeteg egyeztetésen kell részt venni. Őket és a projektvezetőt is csak azzal tudom biztatni, hogy higgyék el, ez nem tart örökké, nehéz elindítani ezt a programot, évekig tart, de meg lesz az eredménye, és ha már sikerült a vállalatot pályára állítani, akkor azt fenntartani nem mondom, hogy gyerekjáték, de már jóval kisebb falat, mint létrehozni. Emellett pedig az ipar 4.0 mindenkit érint, és a napi munkában mindenkinek használnia kell az adatokat ahhoz, hogy a vállalat tovább tudjon fejlődni. Ehhez egyfajta következetesség kell, hogy tényleg rá tudjunk szokni a rendelkezésre álló riportok napi szintű használatára, és ne essünk bele abba a kényelmes csapdába, hogy "10 évvel ezelőtt is működött így, akkor biztos most is jó".

8. Az adatokat használni kell!

Az összegyűjtött adatok újabb munkát eredményeznek, hiszen az adatok gyűjtése önmagában kidobott pénz, ha nem használjuk őket. Erre időt és energiát kell szánni, meg kell vizsgálni az adatok alapján, hogy hol termelünk veszteséget, hol vannak a szűk keresztmetszetek, melyik operátorunk termel jobban, melyik kevésbé, és így tovább. Ez az egyik kulcsa az ipar 4.0 sikerének, hiszen az adatokból lesz olyan tudás, amelynek segítségével lehet optimalizálni a gyártást, költségeket csökkenteni és profitot növelni.

De vajon hogyan lehet elindulni? Az alapvető probléma az, hogy sokszor még nem tudjuk pontosan, hogy mit is keresünk. Ennek lehet az is az oka, hogy szabad szemmel nem látható problémát fogunk majd egyszer felfedezni. De az is előfordulhat, hogy az operátorunk már 20 éve tisztában van azzal a hibával, csak nem érdekelte, vagy szólt a felettesének, de senki nem foglalkozott a problémával, így aztán megtanult vele együtt élni.

Az már egyértelműen látszik, és nem is kérdés, hogy az adatelemzésnek megvan a létjogosultsága az iparban, elindulni azonban kevesen mernek, hiszen nehéz egy olyan projekt mögé megtérülést rakni, amelynek során még azt sem tudjuk pontosan, hogy mit keresünk, maximum intuíciókon keresztül tudunk elindulni. Ennek ellenére - természetesen lassan, baby-step módszerrel, pilot projektek mentén - mindenképpen érdemes belevágni, mert ha sikerül például egy komplexebb, több paramétertől függő selejtokot megtalálni, azzal nagyot lehet szakítani!

Az operátorok számára jó hír, hogy a bevezetés után nekik kevesebb munkájuk lesz. Hiszen az egész napos papír-alapú adatrögzítés ideje felszabadul, és lesz idő végre hasznos tevékenységeket végezni, a folyamatokat optimalizálni, a rendszeresen előforduló hibákat megszüntetni. Ugyanakkor ennek folyamatát ugyanúgy ki kell alakítani, mint a többi szerepkör esetében, az operátoroknak új feladatokat kell adni, tovább kell képezni őket, amivel viszont könnyebb lesz őket megtartani, hiszen - összetettebb feladatok ellátása révén - sokkal fontosabbnak érzik majd magukat.

Végül, de nem utolsósorban nagyon fontos a vezetőség elkötelezettsége. Csakúgy mint a lean esetében is, a vezetőnek támogatnia kell az ipar 4.0 programot, amely az ügyvezetőtől a középvezetőkön át egészen az operátorokig mindenkinek a munkáját érinti. Ha ez rendelkezésre áll, és megvan az összhang vállalaton belül, akkor sikeres lesz az ipar 4.0 bevezetése, enélkül azonban a kudarc garantált.

De hogy a fent részletezett kihívások mellett mit is kaphat egy vállalat vezetője az ipar 4.0-tól, hogy miért is érdemes belevágni? Az alábbi infografikán összeállítottunk 5 érvet, amiért érdemes belefogni az ipar 4.0 bevezetésébe. Akik pedig bevezetik, azoknak sok sikert és kitartást kívánok, mi igyekszünk segíteni abban, hogy ez minél zökkenőmentesebb legyen!

Megjegyzés:

A cikk eredetileg 2018. május 8-án jelent meg, melyet azóta aktualizáltunk.

2007 óta dolgozom a Com-Forth-nál, ahol résztulajdonosként a sales és marketing csapatot vezetem, 2011 óta pedig a cég ügyvezetője is vagyok. Amióta elkezdődött a negyedik ipari forradalom, küldetésemnek tekintem a hazai ipar evangelizációját és edukációját, ami elsősorban saját szervezésű szakmai rendezvényekben és publikációkban valósul meg. 2018 novembere óta az IVSZ IoT és ipar 4.0 munkacsoportját is vezetem, így az utóbbi időszakban szinte nem telik olyan hét, hogy ne adnék elő vagy ne moderálnék egy panel beszélgetést valamilyen szakmai konferencián illetve meetupon. Amikor pedig van időm, 1-1 témában elmélyedve vetem bele magam egy blogpost megírásába. Örömmel fogadok bármilyen konstruktív kritikai észrevételt.