Írta: Thomas Schulz

2022. december 2. 16:15:38 CET

A teljes energiafogyasztás jelenlegi, szektorok közötti globális eloszlása azt mutatja, hogy az ipar az energiafogyasztás 29%-át teszi ki [1]. A Fraunhofer Rendszer- és Innovációkutatási Intézet (ISI) tanulmányai szerint az energiaigényes ipar csak Németországban kb. 15% energiát tudna megtakarítani 2035-ig [2]. Ebből látható, hogy az ipar energiahatékonyságának javítása elsődleges feladat. Az energiahatékonyság legfontosabb és leggyakrabban figyelembe vett hozadéka az energiafogyasztás csökkentése a termelési szint változatlanul tartása mellett, vagyis a fogyasztási egységenkénti energiafelhasználás csökkenése.

Így tehát a technológiai vállalatoknál az energiahatékonyság javítása kiaknázatlan lehetőséget jelent a nyereség növelésére, a folyamatirányítás fejlesztésére, az eszközérték maximalizálására, a munkakörnyezet javítására, valamint az üzleti kockázatok széles körének kezelésére. Ez általában egy energiahatékonysági projektben vagy ilyen projektek portfóliójában „energiacsökkentésként” vagy „energiamegtakarításként” jelenik meg, abból a feltételezésből kiindulva, hogy a termelési szint nem változik.

Az ebben az alkalmazási esetben leírt ausztriai vállalat már most is következetesen törekszik az erőforrás-felhasználás csökkentésére. A vállalat mérete miatt külön infrastrukturális részleg foglalkozik az eszközök teljes életciklus-menedzsmentjével. Ebbe beletartozik több mint 40 épület, pl. gyártócsarnokok, raktárak, irodaépületek különböző helyszíneken. Mivel esetükben az épületeknek jelentős mennyiségű energiára van szükségük a high-tech rendszerek miatt, az energiahatékony üzemeltetés nagy jelentőséggel bír a teljes életút költség (TCO) csökkentésében. Ráadásul a cég a beszállítója több eredeti berendezés-gyártónak (OEM), ezért nagyon rugalmasan kell reagálnia a folyamatosan és dinamikusan változó környezetre (termékek rövid életciklusa, változatok számának növekedése, a mennyiségek dinamikus változása). Ehhez nagyfokú alkalmazkodás szükséges, többek között a rugalmas rétegmodell figyelembevételével, a gyártott terméktől függően.

Adatgyűjtés mint alap

Az épületfelügyeleti rendszer (BMS) egy számítógéppel támogatott rendszer, amely egy hálózaton keresztül felügyeli és vezérli egy vagy több épület műszaki rendszereit és szolgáltatásait. Egész pontosan összekapcsolja az épületek különböző részeinek funkcióit, hogy azok komplett integrált rendszerként működhessenek.

A CIMPLICITY SCADA szoftvert a GE Digital [3] már 1996-ban bevezette központi üzemirányítási rendszerként, és azóta is folyamatosan frissíti és bővíti a funkcionalitását. Az épületek működésének valós idejű monitorozását szolgáló fő komponensek:

A rendszer különböző szakterületeket ölel fel, így számos különböző alapfunkcióval és csatlakozással rendelkezik:

Amikor a vállalat 2012-ben szoftvereszközökkel elkezdte átláthatóbbá és egyszerűbbé tenni az energiamenedzsmentet, tökéletes alkalom kínálkozott a CIMPLICITY adatbázis alkalmazására. Az adatbázis több mint 80 000 folyamatelemet és több mint 1 000 mérőeszközt foglal magában, amelyek villamosenergiát, vizet, hőt és egyéb hőközvetítő közegeket mérnek. Az integrált adattárolásnak köszönhetően ezek az adatok a historikus adattárházban elérhetők, és folyamatosan frissülnek.

A változtatások lehetőségei a kisebb komponensek fejlesztésétől a modulok optimalizálásáig terjednek. Ennek eredményeképpen már eddig is figyelemre méltó előrelépések történtek, például az energiafogyasztás és a hulladék csökkentése, illetve általánosságban az erőforrások használatának mérséklése, ami egyúttal költséghatékonysággal is járt.

Az optimalizálási lehetőségek kiaknázása

Mindemellett a vállalatnál az összetettebb folyamatokra is koncentrálnak, ilyen például a gyártócsarnokok komplex fűtési rendszere. A mérnökök biztosak abban, hogy ezen a téren megtakarításokat lehet elérni. A felelősök azonban gyorsan rájöttek, hogy ezeket nagyon nehéz lenne minősíteni és pénzbeli értékben kifejezni. A vállalat optimalizálási csapata megbeszéléseket kezdeményezett a T&G Group (a GE Digital németországi és ausztriai partnere) munkavállalóival, így megszületett a mesterséges intelligencia (AI) alkalmazásának ötlete, különös tekintettel a gépi tanulásra (ML), a folyamatok elemzésére és racionális döntések meghozatalára. Erre a célra a vállalat és a T&G Group tagjaiból közös projektcsapatot állítottak fel.

A GE Digital Proficy CSense-t [4] használták, amely egy olyan ipari elemző szoftver-keretrendszer, amely képes ismereteket szerezni a korábbi adatokból; valamint lehetőséget ad egyszerű számítások, prediktív elemzés, optimalizálási és irányítási megoldások gyors kifejlesztésére, tesztelésére és telepítésére. Ennek köszönhetően a mérnökök előre tudják jelezni és meg tudják előzni a folyamat során felmerülő problémákat, létrehoztak egy digitális ikert (digital twin), melyet a folyamatok szimulálására és optimalizálására is fel lehet használni. Az adatelőkészítés, gépi tanulás és adatelemzés Proficy CSense által kínált lehetőségei megbízható digitális iker fejlesztésének alapját nyújtják az üzemek, hálózatok, folyamatok számára.

Ezeknek az új módszereknek és technológiáknak az első alkalommal történő teszteléséhez kísérleti (pilot) projekt keretében kiválasztottak egy gyártócsarnokot. Ezt követően kezdődhetett meg az információgyűjtés a ráfordításokról és költségekről, az előnyökről és a bevezetésről. Ez lehetővé teszi a kis kockázatú tesztfázist, valamint siker esetén keretrendszert nyújthat a jövőbeni, kibővített alkalmazásokhoz.

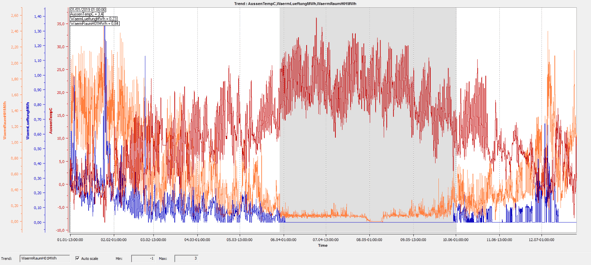

1. ábra: Adattisztítási példa

1. ábra: Adattisztítási példa

Kiindulópontként a CIMPLCITY üzemirányítási rendszer meglévő adatai szolgáltak. Az adatokat a Proficy CSense keretrendszer használatával készítették elő és helyezték kontextusba. Az első feladatként elvégzett adattisztítás a kiválasztott gyártócsarnokhoz összeállított adatok tisztítását jelentette. Gondoskodtak arról, hogy az adatok helyesek, konzisztensek és használhatók legyenek. A javításuk úgy történt, hogy megkeresték a hibákat, eltéréseket, és elrejtették azokat (1. ábra).

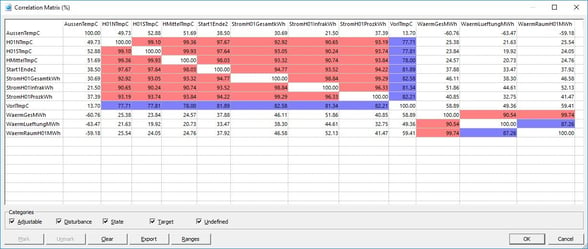

2. ábra: Korrelációs mátrix

A korrelációs mátrix táblázatosan mutatja be a különböző változók korrelációs együtthatóit. Hatékony eszköz nagy adathalmazok összefoglalására, valamint az adatokban a minták megtalálására és megjelenítésére. A mátrix sorokból és oszlopokból áll, amelyek a változókat, valamint az összes lehetséges értékpár korrelációját tartalmazzák. A táblázat minden cellája korrelációs együtthatót tartalmaz (2. ábra). A folyamatértékek jelentős mértékű egymástól való függését piros szín jelöli ebben a táblázatban.

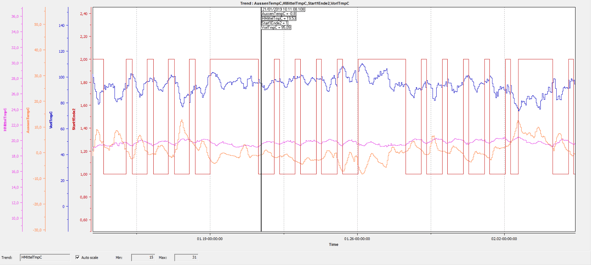

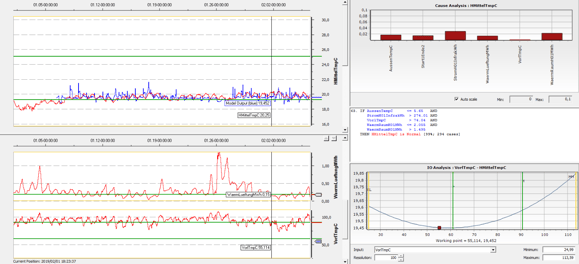

3. ábra: Előremenő hőmérséklet, külső hőmérséklet, csarnokhőmérséklet tendenciái

3. ábra: Előremenő hőmérséklet, külső hőmérséklet, csarnokhőmérséklet tendenciái

A tendenciaelemzés az adatok idősorrendi elemzési módszerét jelenti, a kezdeti teljesítményváltozások megtalálása érdekében. A tendenciavonalak egyenes vonalak, és az egymást követő adatpontok sorozatának átfogó tendenciáját mutatják. Az előzményértékek folyamattendenciáinak felhasználásával a projektcsapat fel tudta ismerni a stabil folyamatokat, fejlesztési lehetőségeket, valamint a lehetséges problémákat. A 3. ábrán az látható, hogy az előremenő hőmérséklet hogyan függ a külső hőmérséklettől és az „állandó”, műszaktól független csarnokhőmérséklettől. Ez az elemzéstípus rendkívül hasznos, hiszen az első lépést jelenti a tényleges függőségek megismerése felé.

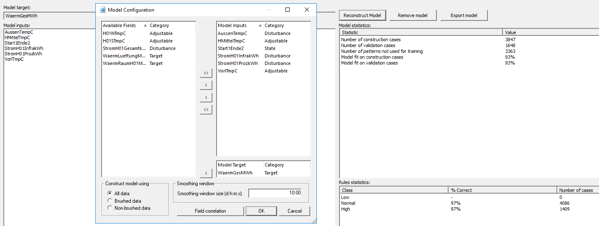

4. ábra: A „mi történik, ha” forgatókönyvek modellfejlesztése

Először egyéves időtartamot vizsgáltak. A kiválasztott gyártócsarnok esetén 5 000 MWh (kerekítve) fűtési összteljesítményt állapítottak meg. Kb. 3 000 MWh volt a fogyasztás olyan időszakokban, amikor nem folyt gyártás. Kb. 2 000 MWh esett hétvégére, illetve munkaszüneti napokra és kb. 1 000 MWh munkavégzés nélküli éjszakai műszakokra. Ez megtakarítási lehetőséget jelentett azokban az időszakokban, amikor hozzáadott értéket nem termelnek. Egy MWh ára a vizsgált időszakban kb. 77 euró volt.

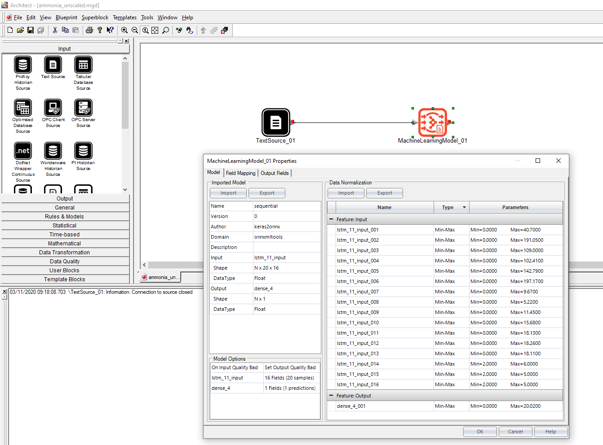

5. ábra: Modell a Proficy CSense Építészeti moduljában

A Proficy CSense-ben meglévő funkciók és asszisztensek segítségével részletesebb elemzéseket és megjelenítést hoztak létre. Ahogy a 4. ábrán látható, számos különböző modellt fejlesztettek ebből a célból, és ezek segítettek jobban megismerni a teljes képet, valamint világosabban bemutatni az egyes részeket és lépéseket. Ezeknek az elemzéseknek az eredménye az irányítási folyamat hasonló modelljének kifejlesztése azzal a céllal, hogy a digitális iker alapján szimulálják a különböző forgatókönyveket (5. ábra).

A „mi történik, ha” forgatókönyv-elemzés segítségével sikerült megérteni, hogy valamely modell változásai hogyan hatnak a legfontosabb eredményekre. Ez a megközelítés ahelyett, hogy feltételezte volna, hogy a folyamat minden része ideális, felkutatta, hogy mi történik, ha bizonyos tényezők kisebb-nagyobb mértékben megváltoznak. A jövőbeni folyamatok tervezésénél tehát a „mi történik, ha” forgatókönyv lehetőséget ad a folyamatot érintő valószínű hatások vizsgálatára különböző tényezők alapján. A lehetséges megtakarításokat a digitális ikerre alapozott szimulációval határozták meg (6. ábra).

6. ábra: Lehetséges megtakarítások meghatározása

Eredmények és kilátások

A kiválasztott időszak valós adataira alapuló szimuláció hasznos módszer volt a valós helyzetek és folyamatok vizsgálatára úgy, hogy nem kellett ténylegesen létrehozni ezeket a helyzeteket, illetve folyamatokat a valós célrendszeren. Így segített megtalálni a fejlődési lehetőségeket, valamint értékes időt és erőforrásokat megtakarítani a folyamat során. Ha a csarnokhőmérsékletet munkaidőn kívül 3 °C-kal csökkentik, kb. 15%-os megtakarításra lehet esély. Ez kb. 450 MWh-t vagy kb. 35 000 eurót jelent.

Ha a csarnokhőmérsékletet 14 °C körülire is lehetne csökkenteni hosszabb termelésleállások idején, az a teljes hőteljesítmény akár kb. 20%-os csökkenését is jelenthetné, vagyis kb. 1 000 MWh-t vagyis kb. 77 000 eurót a vizsgált időszakban ebben az egy csarnokban! A következő lépések során a modellt ki kell terjeszteni, hogy magában foglalja a folyamatirányítás adatait is, hogy figyelembe lehessen venni például a géppark esetlegesen hasznosítható hulladékhőjét is. A munkatársak jövőbeni időbeosztás-tervezésének beépítése is megfontolás tárgyát képezi.

Idén, 2022-ben a csarnokfűtés intelligens, automatizált folyamatának kialakítása folyik a központi üzemirányítási rendszerben. Ennek érdekében finomítják a Proficy CSense modellt, és gyakorlatilag exportálják, hogy a különböző adatforrások segítségével valós idejű folyamatadatokat kaphasson, valamint a tanult képességeire alapozva megadhassa az optimális előremenő hőmérsékletet az üzemirányítási rendszer számára. Ezt követően az üzemirányítási rendszer a Proficy CSense modellnek megfelelően beállítja az előremenő hőmérséklet alapértelmezett értékét a fűtésvezérlő egység elosztott folyamatirányítási rendszerében (DCS). Ezt a központi üzemirányítási rendszer és a fűtésvezérlő rendszer folyamatirányítási rendszere közötti folyamatos hálózati kapcsolat teszi lehetővé. A hurok-finomhangolás biztosítja, hogy a rendszer stabil, előre kiszámítható és megismételhető legyen. Az optimalizálás fő célja, hogy az üzem energia szempontjából a lehető leghatékonyabb legyen a vezérlési változó befolyásolása nélkül.

---

Mit gondolsz, a Te gyártási folyamataidban milyen területen lehetne hasznosan alkalmazni ehhez hasonló ipari analitikai módszereket? Várjuk hozzászólásodat vagy megkeresésed. A Com-Forth irodájában mindig szívesen beszélgetünk hatékonyságod növeléséről egy finom kávé mellett!

Források

[1] FAWKES, Steven; OUNG, Kit; THORPE, David: Best Practices and Case Studies for Industrial Energy Efficiency Improvement – An Introduction for Policy Makers. Kopenhagen: Copenhagen Centre on Energy Efficiency, Februar 2016. https://backend.orbit.dtu.dk/ws/portalfiles/portal/127152472/Best_Practises_for_Industrial_EE_web_1_.pdf (utolsó felkeresés: 2022.09.07.).

[2] Jahresbericht 2013. Karlsruhe: Fraunhofer-Institut für System- und Innovationsforschung ISI. 2014. https://www.isi.fraunhofer.de/content/dam/isi/dokumente/jahresberichte/de/fraunhofer_isi_jahresbericht_2013.pdf (utolsó felkeresés: 2022.09.07.).

[3] CIMPLICITY 2022 from GE Digital from GE Digital. San Ramon, CA: GE Digital LLC, Januar 2022. https://www.ge.com/digital/sites/default/files/download_assets/cimplicity-from-ge-digital-datasheet_0.pdf (utolsó felkeresés: 2022.09.07.).

[4] Proficy CSense 8.5 from GE Digital. Boston, MA: General Electric Company, August 2021. https://www.ge.com/digital/sites/default/files/download_assets/proficy-csense-from-ge-digital.pdf (utolsó felkeresés: 2022.09.07.).

Thomas Schulz gépészmérnök végzettségét a Budapesti Műszaki Egyetemen (BME) szerezte, ahol tanulmányai középpontjában a gyártási folyamatok tervezése, a gyártási logisztika és informatika állt. Ezt követően a berlini University of Applied Studies tudományos asszisztenseként, majd különböző közép- és nagyvállalatok alkalmazottjaként dolgozott. 2010. januártól a General Electric (GE) munkatársa, a GE Digital divíziójának Manufacturing területén. Mára már rengeteg tapasztalatra tett szert az ipar 4.0 mozgatórúgójának számító digitális transzformáció terén, olyan területekre is kiterjedve, mint a gép- és üzemmérnökség, diszkrét és nem folyamatos feldolgozóipar. Több mint 60 szakmai publikáció jegyzi nevét, gyakorlatorientált folyóiratokban és konferenciakiadványokban. 2014 óta aktív résztvevője és formálója az „Ipar 4.0 platform” kezdeményezésnek. A digitális transzformáció hazai és külföldi értékteremtését részletező előadásaival és panelbeszélgetések meghívottjaként már több mint 90 alkalommal lépett színpadra angol és német nyelven. Az ipar 4.0 és a digitalizáció témakörében megjelent négy szakkönyvével szeretne aktívan hozzájárulni ezekhez a fontos témákhoz, és hozzásegíteni az érintetteket ahhoz, hogy kompetenciáikat gyorsabban építhessék fel, döntéseiket pedig tényekre alapozva hozhassák meg.