Írta: Bóna Péter

2021. május 21. 7:30:00 CEST

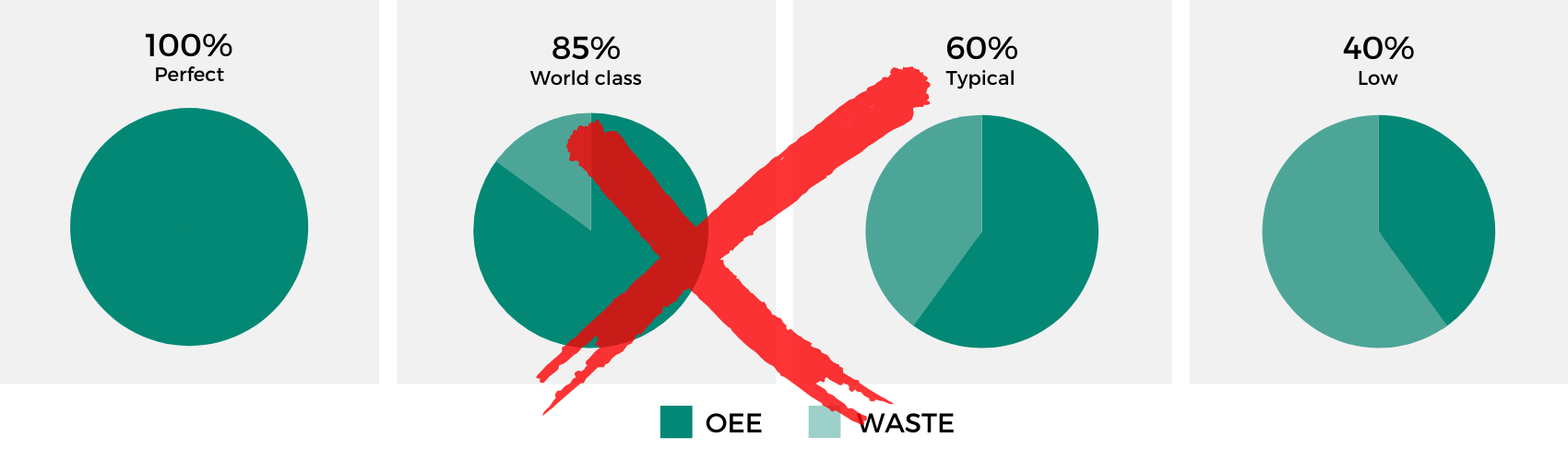

Az utóbbi időben rendszeresen találkozom azzal a kijelentéssel, hogy mi is a jó OEE mutató. Amellett, hogy egy egyszerű százalékos érték alapján próbálunk egy gyár működési hatékonysága felett ítéletet hirdetni, több szempontból sem szerencsés bekategorizálni a feldolgozóipar szereplőit a világszínvonalú / átlagos / alacsony hatékonyságú vállalatokra. Az alábbi rövid blogpostban ezért az OEE mutató érdemi használatát szeretnénk tisztába tenni.

Korábbi cikkünkben átfogóan írtunk az OEE mutatóról, annak használatáról, az automatikus adatgyűjtési és vizualizációs lehetőségekről és hogy mire érdemes odafigyelni egy OEE mérőrendszer bevezetése során. Már ekkor is kitértünk arra, hogy a - többek között a Vorne oldalán, az igencsak okosan megszerzett www.oee.com-on is használatos - World-Class OEE fogalma miért nem értelmezhető, de most ezt szeretnénk egy kicsit kifejteni.

Az OEE mutató ugyanis nagyon sok mindentől függ, és emiatt mindig kontextusban kell kezelni, valamint a trendeket nézni, nem az abszolút értékeket. Ha valamilyen változás van az előző időszakhoz képest, akkor azt mi okozhatja? A lényeg ezen okok felderítésében rejlik, és ha sikerül azokat feltárni, és úgy állítani a gépen, a szerszámon vagy a gyártási folyamaton, hogy ezáltal javul az OEE mutató a korábbi időszakokhoz képest, akkor örülünk (Vincent).

Az OEE mutató ugyanis nagyon sok mindentől függ, és emiatt mindig kontextusban kell kezelni, valamint a trendeket nézni, nem az abszolút értékeket. Ha valamilyen változás van az előző időszakhoz képest, akkor azt mi okozhatja? A lényeg ezen okok felderítésében rejlik, és ha sikerül azokat feltárni, és úgy állítani a gépen, a szerszámon vagy a gyártási folyamaton, hogy ezáltal javul az OEE mutató a korábbi időszakokhoz képest, akkor örülünk (Vincent).

De vajon mitől függ az, hogy mennyi lehet legfeljebb az OEE mutató értéke?

Több tényezőtől is, amelyek közül én itt hármat tartok fontosnak kiemelni:

Ha valaki csak néhány típusú terméket gyárt napi 3 műszakban, ugyanazokon a sorokon, egy stabil csapattal, nincs szezonalitás, és egyéb ingadozások, akkor jóval könnyebb elérni egy magasabb OEE mutatót, mint olyan esetben, ahol nagy a szezonalitás, és/vagy ahol kis szériás megrendeléseket is elvállalnak. Figyelembe kell venni azt is, hogy például a gyógyszer- vagy élelmiszeriparban sokkal szigorúbb előírások vonatkoznak a gépek tisztítására vonatkozóan, így az átállási idők lényegesen hosszabbak a más iparágakban megszokottakhoz képest. De önmagában a gyártott termék komplexitása már nagyon erősen befolyásolja azt, hogy mennyire bonyolult és hosszadalmas a gépbeállítás, vagy éppen szükséges-e, illetve mennyi ideig tart a tesztfutás, és hogy ezt beleszámoljuk-e a tényleges gyártásba vagy ez tervezett leállásnak minősül.

A minap beszélgettem egy gyógyszeripari partnerünkkel, akik kis szériás megrendeléseket is legyártanak, emiatt az átállási idő optimalizálása kulcsfontosságú számukra, hiszen a kisebb megrendelések tényleges gyártása néhány óra alatt megtörténik, és ezt követően kell átállniuk a következő termékre.

Ez viszont azt is jelenti bizonyos üzemekben, hogy maga a tényleges gyártás rövidebb ideig tart, mint az átállás. Ez iparági, illetve üzleti sajátosság, semmi köze ahhoz, hogy jól vagy rosszul (mennyire hatékonyan) gyárt az ügyfél. Ha egy sarzsot illetően 2 óra tényleges gyártással számolunk, és ez 8 óra előkészítéssel jár (ez nem légből kapott példa), akkor itt az OEE mutató már eleve nem lehet 20%-osnál jobb, még akkor sem, ha a 2 óra alatt egyetlen leállás sem történik, és egyetlen selejtet sem gyártunk, és az ideális futási sebességgel járatjuk a sort. Persze, ha valaki meghallja a 20%-os OEE mutatót, akkor minden bizonnyal lekicsinylően legyint, és rögtön az az asszociáció keríti hatalmába, hogy ez a gyár bizony a futottak még kategóriába tartozik. Pedig nem.

Amikor erről beszélgettünk az egyik mérnökünkkel, ő erre azt vetette fel, hogy vajon miért így számolják? És itt jön a következő érv...

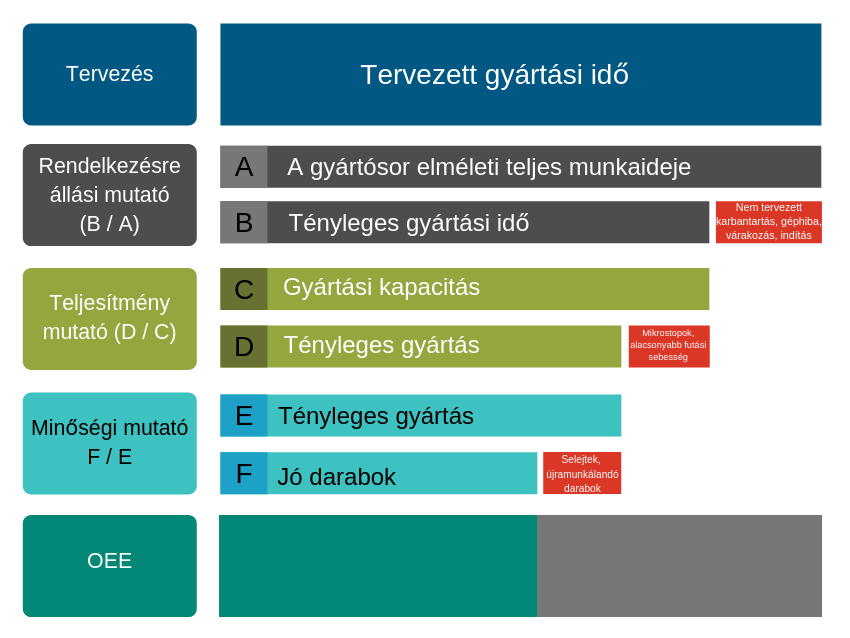

Az előző példa világosan rámutatott arra, hogy a 8 órás átállást számolhattuk volna tervezett állásként is, ez esetben nem került volna be a “tervezett gyártási idő”-be, és akkor máris nem 20%-ról, hanem 100%-ról indul a kalkuláció. Így a 2 órás ciklusra tudjuk megnézni, hogy ha pl. 3 percet állt a gép, akkor 97,5%-os volt a rendelkezésre állás, és ha ideális futási sebesség mellett 99%-os minőségi mutatóval gyártottunk, akkor 96,525%-os OEE mutatót kapunk, szemben az előző kalkuláció alapján készült kicsit kevesebb mint 20%-kal. Ez már milyen elismerést keltő, igaz? Túlszárnyaltuk a “World-Class OEE” által ajánlott 85%-ot! Pedig pontosan ugyanolyan ügyesen gyártottunk, és mégis mennyire eltérő tud lenni ez a 2 szám!

Ez most természetesen egy szélsőséges példa, amelynek célja, hogy érzékeltesse a végleteket. Általában ennél kevésbé szembetűnőek a különbségek, de sokan eltérően alkalmazzák például azt is, hogy mit tekintenek mikrostopnak, hogy a rövidebb megállásokat a rendelkezésre álláshoz vagy a teljesítmény mutatóba kalkulálják, aztán ott van például a rework-ök esete is, amelynél kérdés, hogy azt selejtnek vagy jó terméknek számoljuk, egyáltalán mikor derül ez ki, és az újra megmunkálás idejét hogyan számoljuk bele az OEE mutatóba. Ez most csak néhány eset - amelyeket még hosszasan sorolhatnánk -, ami erősen szubjektívvé teszik az OEE mutató százalékos értékét.

Az OEE mutatónak önmagában semmi, ha azonban kellően mélyre tudunk ásni, elképesztő tartalékokat tudunk felfedezni a gyártóüzemekben!

Az OEE is csak egy buzzword, önmagában arra jó, hogy ki lehet tenni a kirakatba. Rajtunk múlik, hogy milyen tartalommal töltjük meg.

Ha visszatérünk az előző gyógyszeripari példára, akkor azt láthatjuk, hogy tulajdonképpen teljesen irreleváns az OEE értéke. Ugyanakkor, ha a sorok között próbálunk olvasni, hasznos információkhoz juthatunk, amelyek segítségével optimalizálni tudjuk a gyártási folyamatainkat, és a nap végén ezáltal a veszteségeinket tudjuk csökkenteni, legyen szó leállásról, az átállási időkről vagy éppen a selejtek számáról. Az ördög mindig a részletekben rejlik, ezért mindenkit óva intenék attól, hogy az OEE mutató értékéről önmagában bármilyen következtetést vonjon le, vagy éppen ítélkezzen mások felett.

Nekem ez kicsit olyan, mint amikor gyerekeket hasonlítunk össze, hogy ki milyen eredményt ér el a matematika felvételin, mennyire gyorsan fut vagy hány évesen tanul meg olvasni. A hasonlítgatásnak én nem sok értelmét látom.

Ahogy a szülők is a saját gyermekeiket igyekeznek a tőlük telhető legjobb módon fejleszteni, úgy a gyárak vezetői is a saját termelésüket próbálják meg hatékonyabbá tenni, arra pedig egy kiváló módszer az OEE adatok gyűjtése, különösen akkor, ha az adatok alapján kellően mélyre tudnak ásni.

-------

A Com-Forth Kft. egy magyar tulajdonú ipari informatikai vállalat, amely több mint 30 éve szállít adatgyűjtő rendszereket és 2002 óta MES-t. Az első kifejezetten OEE adatgyűjtő rendszert 2006-ban szállítottuk egy autóipari beszállítónak. Azóta adtunk át különféle dobozos szoftverekkel készült megoldásokat valamint saját fejlesztésűt rendszereket is.

2007 óta dolgozom a Com-Forth-nál, ahol résztulajdonosként a sales és marketing csapatot vezetem, 2011 óta pedig a cég ügyvezetője is vagyok. Amióta elkezdődött a negyedik ipari forradalom, küldetésemnek tekintem a hazai ipar evangelizációját és edukációját, ami elsősorban saját szervezésű szakmai rendezvényekben és publikációkban valósul meg. 2018 novembere óta az IVSZ IoT és ipar 4.0 munkacsoportját is vezetem, így az utóbbi időszakban szinte nem telik olyan hét, hogy ne adnék elő vagy ne moderálnék egy panel beszélgetést valamilyen szakmai konferencián illetve meetupon. Amikor pedig van időm, 1-1 témában elmélyedve vetem bele magam egy blogpost megírásába. Örömmel fogadok bármilyen konstruktív kritikai észrevételt.